Demontering visar vägen till återtillverkning

I förstudien Innovera för återtillverkning har sex företag – från små teknikbolag till globala aktörer – fått möjligheten att undersöka hur demontering av produkter kan ge nya insikter om design, materialval och möjligheten att återtillverka.

Vi lever som om vi hade fyra jordklot – men har bara ett. För att möta klimatutmaningarna och minska resursförbrukningen behöver svensk industri ställa om från linjära till cirkulära material- och produktflöden. Ett kraftfullt sätt att bidra till denna omställning är att öka andelen återtillverkade produkter.

Återtillverkning innebär att använda produkter tas tillbaka i en industriell process för att demonteras, inspekteras och bearbetas för att återställas till funktionellt skick med hög kvalitet. Målet är att produkten ska fungera jämförbart med en ny – men med betydligt lägre resursförbrukning och miljöpåverkan. För att detta ska bli verklighet krävs både smart design och ny kunskap.

I projektet Innovera för återtillverkning samarbetade forskare, experter och företag för att utforska vad som krävs för att fler produkter ska kunna designas med återtillverkning i åtanke.

Ett första steg: Demontering

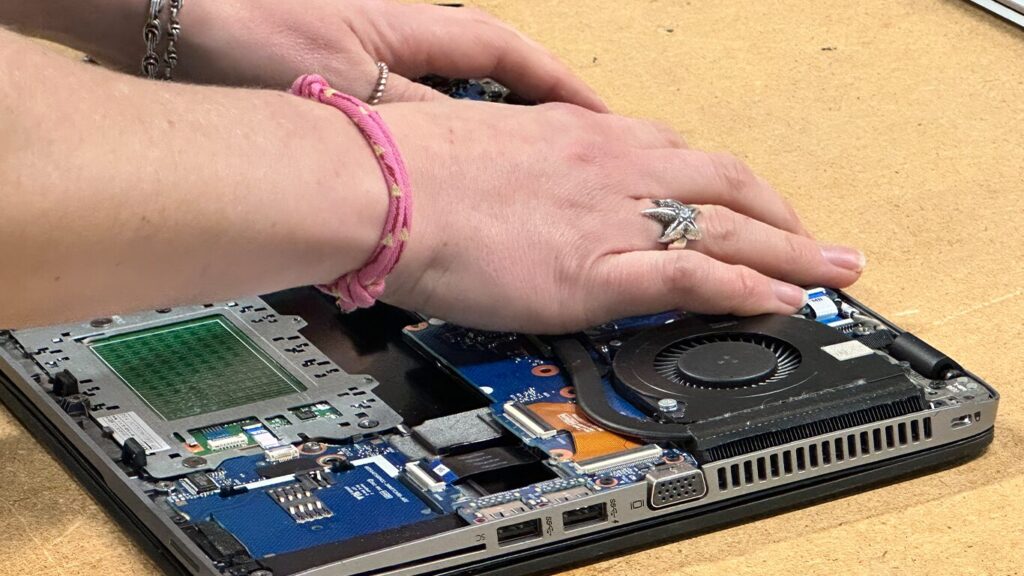

För att identifiera möjligheter och hinder för återtillverkning demonterades fem olika produkter i projektet: ett höj- och sänkbart skrivbord, en telefon, en bärbar dator, en betongkap och ett elbatteri. Genom att analysera konstruktion och materialval fick deltagarna viktiga insikter om hur framtida produkter kan designas för att enklare kunna återtillverkas.

- Att demontera produkter tillsammans med företag och experter, är ett gemensamt lärande, utforskande och idégenerande. Det skapar en miljö med verklig problemlösning i fokus, säger Emme Enebog, projektledare hos RISE.

Praktiska insikter och nya perspektiv

Ett av företagen som deltog i projektet var ROL Group, som redan hade tagit några första steg och undersökt möjligheter kring återtillverkning av sina höj- och sänkbara skrivbord.

– Vi tar med oss många lärdomar från förstudien, men framför allt insikterna kring de praktiska stegen för att renovera och återtillverka en produkt. Det har också blivit tydligt för oss att demontering är ”huvudingrediensen” för att förstå hur man ska designa för återtillverkning, säger Lucas Andersson, ROL Group.

Inrego, som har lång erfarenhet av återanvändning och återtillverkning av IT-produkter, deltog också i projektet. Som en av Sveriges mest etablerade aktörer inom området bidrog de med värdefull kunskap och inspiration.

– För Inrego är återtillverkning hjärtat i allt vi gör. Utan den skulle vi inte finnas. Varje dag renoverar vi över 350 000 IT-produkter årligen och minskar e-avfall. Genom att stödja återtillverkning skapar vi bättre teknik, mer återanvändningsvänlig produktdesign och en cirkulär mentalitet på marknaden. Detta leder till positiva effekter på både miljö och ekonomi för alla, inklusive oss, säger Valentina Falconi, Project Manager på Inrego.

Husqvarna Construction, som tillverkar verktyg för byggindustrin, ser återtillverkning som en viktig del av sin hållbarhetsstrategi Sustainovate, där cirkularitet är en central grundpelare. De ser fortsatt arbete med återtillverkning som en självklar del av vägen framåt.

– Förstudien har definitivt påverkat vår syn på återtillverkning positivt. Vi ser både ekonomiska och miljömässiga fördelar med att återintroducera produkter på marknaden. Nu fokuserar vi på att skala upp våra aktiviteter och anpassa både design och processer för ökad cirkularitet, säger Adam Björk, Husqvarna Construction.

Utmaningar inom teknik och affärsmodeller

För Modul-System väckte projektet både inspiration och en ökad förståelse för komplexiteten i att återtillverka. De har undersökt möjligheten att återtillverka elektronik, men ser stora tekniska hinder.

– Några av de utmaningar vi ser kring återtillverkning är kvalitetssäkring av de komponenter som återanvänds och att kunna förutse deras livslängd. Även att hitta lönsamhet i produktionstekniska lösningar för återtillverkning eller återanvändning av komponenter är en stor utmaning, säger Anders Carlsson, Modul-System.

Liknande tankar lyftes av Weda Robotics, som utvecklar robotar för rengöring av bland annat bassänger och vattenreservoarer. De har redan produkter som är möjliga att återtillverka, men stöter på andra sorters hinder.

– En återtillverknings-, demonterings- och servicebar produkt är möjlig rent tekniskt men kräver nya processer och affärsmodeller. En framtidsfråga att lösa är ökad automatisering för att uppnå effektivare och mindre kostsamma reparationer, säger Harald Kylin, Weda Robotics.

Avslutad förstudie

Förstudien Innovera för återtillverkning är nu avslutad, och resultaten visar tydligt att demontering i testanläggningsmiljöer skapar nya möjligheter att tänka om – både vad gäller design, affärsmodeller och produktionsteknik. Projektet har fungerat som en arena där företag och forskare tillsammans utforskat nya vägar för att öka återtillverkningen i svensk industri.

- Erfarenheterna från förstudien lägger en viktig grund för fortsatt arbete inom återtillverkning. Intresset från deltagarna och de insikter som kommit fram pekar tydligt på behovet av fler samarbeten, mer testning och utveckling – och inte minst fortsatt kunskapsspridning kring bland annat affärsmodell och state of health-bedömning. Genom att bygga vidare på det arbete som hittills gjorts finns stora möjligheter att öka återtillverkningen – och därmed bidra till en mer resurseffektiv industri, minskad klimatpåverkan och ökad resiliens i både samhälle och näringsliv, säger Sasha Shahbazi, projektledare för SuPr.